Proceso Productivo

Sealand Aquaculture lleva a cabo el proceso de cultivo de smolts y post-smolts de salmón del Atlántico a través de un proceso sustentable por medio del uso de distintas tecnologías, las cuales se han ido incorporando a lo largo de la historia de la empresa como parte de un programa de innovación constante.

El sistema de producción se basa en el uso de sistemas de recirculación que permiten tratar y reutilizar aproximadamente el 98% del agua dulce y de mar utilizada en los procesos productivos, incluyendo además la tecnología de osmosis inversa que permite optimizar aún más el uso de agua dulce y de mar.

Por otra parte, se han implementado otros cambios que favorecen el desarrollo sostenible de los procesos de cultivo, como por ejemplo la instalación y utilización de un salmoducto para la carga de los peces desde las instalaciones de Sealand hasta los wellboats de clientes, lo cual evita la necesidad del traslado de los smolts en camiones, disminuyendo el combustible utilizado, acortando los tiempos de traslado de los peces y por último constituye un proceso menos estresante para los peces, aportando a su bienestar.

Desde el punto de vista productivo, se han mejorado sustancialmente los rendimientos de ova a smolt o post-smolt, desde un 50% a un 65% actualmente, además de aumentar el peso de despacho de los smolts desde 90 g promedio a 180 g promedio.

Hemos duplicado la capacidad de producción en los últimos años, desde 1.100 ton a 2.100 toneladas anuales de capacidad ,aumentando la capacidad de cultivo desde 3.500 m3 a 16.800 m3.

Por último, uno de los grandes avances de Sealand en la última década es la producción de post smolts, permitiendo que parte de la producción alcance pesos de despacho de entre 300 a 400 g promedio, con la característica de ya haber utilizado agua de mar en la parte final del proceso de esmoltificación.

Desde la certificación de las ovas hasta post-smolt

Nuestra operación se divide en 5 etapas, las que se inician con la recepción de ovas y finalizan con la entrega al cliente para su traslado al mar. En cada una de las fases del proceso productivo, controlamos las principales variables ambientales y productivas, lo que es posible gracias el diseño y tecnología de recirculación de nuestras pisciculturas.

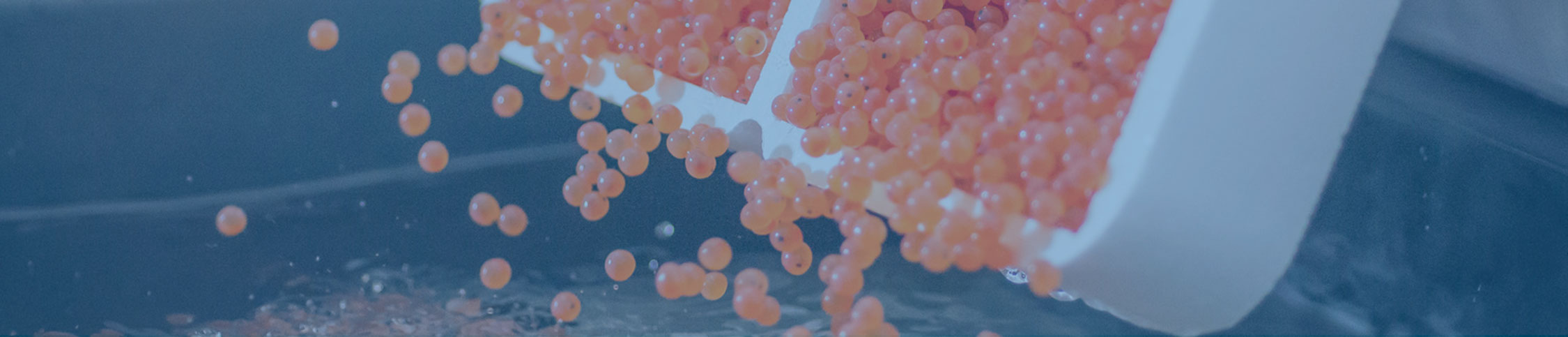

1. RECEPCIÓN DE OVAS

Las ovas ingresan a nuestras instalaciones cumpliendo una serie de protocolos sanitarios y de calidad, incluyendo la certificación de ovas libres de patógenos.

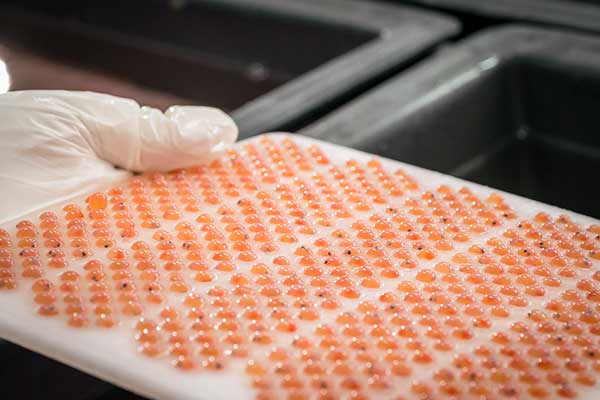

2. INCUBACIÓN

Esta etapa comienza con la recepción de las ovas en estado ojo y se extiende hasta la eclosión de los alevines y posterior absorción del saco vitelino.

3. PRIMERA ALIMENTACIÓN

Los alevines son trasladados al área de Primera Alimentación para iniciar el consumo de alimento. También realizamos una primera selección según su peso, y eventualmente, podrían ser sometidos a una vacunación.

4. ALEVINAJE

Los peces ingresan a la unidad de alevinaje cuando alcanzan un peso de 2 gramos. Al llegar a los 20 gramos, son seleccionados y distribuidos según sus tallas y posteriormente, una vez que pesan 50 gramos, son trasladados a la siguiente área.

5. ESMOLTIFICACIÓN

A los peces se les aplican estrategias de fotoperíodo para promover el inicio de la esmoltificación. También son vacunados, preparándolos para enfrentar los desafíos sanitarios en el mar. Cuando logran la esmoltificación y alcanzan un peso de entre 180 – 400 gramos, dependiendo del lote de producción, son trasladados a los centros de cultivo.

Bioseguridad

El programa de bioseguridad de Sealand Aquaculture considera el control permanente del cumplimiento de protocolos de bioseguridad en las siguientes áreas o actividades:

– Separación de procesos y áreas productivas en Unidades Epidemiológicas.

– Certificación de los procesos sanitarios como desoves y Screening de las ovas nacionales e importadas que dan origen a lotes destinados a ingresar a pisciculturas.

– Tratamiento de desinfección de patógenos en afluentes (agua de mar).

– Control de acceso y tránsito de personas, vehículos, embarcaciones, equipos, materiales, alimento y servicios.

– Limpieza y desinfección de sistemas productivos en detenciones, con auditorias de certificación externas.

– Manejo, retiro, tratamiento y disposición de la mortalidad.

– Control de vectores físicos.

– Programa rutinario y regulatorio de monitoreo de patógenos de peces.

Indicadores

2.400

toneladas anuales de biomasa de capacidad de producción

200

millones de ovas incubadas

130

millones de smolts producidos

600.000

toneladas brutas de cosecha en mar equivalentes

Certificaciones

Unidad Epidemiológica

En el 2011, Sernapesca emitió la resolución No1577 que establece el programa sanitario específico de vigilancia y control de la Anemia Infecciosa del Salmón, donde define a la Unidad Epidemiológica (UE) como un grupo de peces en una piscicultura con una localización definida, que tiene en común un mismo riesgo de exposición al virus, estableciendo una serie de requisitos de bioseguridad para establecer una UE en pisciculturas y lograr ser reconocida como tal.

Desde ese mismo año, 2011, las pisciculturas de Sealand Aquaculture se encuentran acreditadas como Unidades Epidemiológicas.

BPL

En el 2013, Sealand obtiene la acreditación del Ministerio del Trabajo al destacar en el cumplimiento del programa de “Buenas Prácticas Laborales” (BPL), el que considera estándares laborales, previsionales, de seguridad y salud al interior de las empresas.

BAP

En enero de 2016, Sealand Aquaculture obtiene la certificación internacional Best Aquaculture Practices (BAP) establecida por la organización Global Aquaculture Alliance (GAA), organismo que promueve las prácticas responsables en la industria de la acuicultura (Peces y crustáceos).

BAP es un sistema de certificación internacional, realizados por terceros independientes, que verifica el cumplimiento de elementos clave de la acuicultura responsable, los que incluyen temas de responsabilidad medioambiental, responsabilidad social, seguridad alimentaria, salud, bienestar animal y trazabilidad. Los estándares BAP abarcan toda la cadena de producción de la acuicultura, incluyendo pisciculturas, centros de cultivo, plantas de procesamiento y fábricas de alimentos.